港珠澳大桥跨越伶仃洋,连接香港、珠海和澳门,全长55公里,包括海中桥隧主体工程和三地口岸及连接线。其中,主体工程包括桥梁、人工岛和海底隧道。港珠澳大桥是世界总体跨度最长、钢结构桥体最长、海底沉管隧道最长,公路建设史上技术最复杂、施工难度最高、工程规模最庞大的桥梁。

回顾大桥的成长之路,从2003年8月成立前期工作小组开展研究,2009年12月珠澳口岸人工岛填海工程开工,到2011年1月岛隧工程开工,2012年4月桥梁工程开工,再到2018年2月主体工程交工验收,最后于2018年10月23日正式开通,前后总耗时将近15年。

港珠澳大桥是粤港澳三地合作共建项目,三地有不同的政治法律制度、不同的管理机制、不同的技术标准,建设、技术、管理等方面的难度可想而知。尽管如此,在理念、技术及管理层面仍然开拓了一些新的模式。

用创新的理念引导实践

理念创新主要是指设计理念、施工理念、管理理念、发展理念。设计理念侧重全寿命周期规划,需求引导设计。施工理念主要是强调“四化”,即大型化、标准化、工厂化、装配化。在管理理念上,整合全球优质的资源为我所用,在自主创新的基础上实现自主建设。同时,在合同管理上推行伙伴关系。坚持绿色环保的发展理念,走可持续发展之路。

全寿命周期规划

需求引导设计

全寿命周期规划是将规划阶段、设计阶段、施工阶段、运营维护阶段统筹考虑决策,类似顶层设计的概念。在初步设计阶段就考虑到大桥寿命历程的所有环节,工程设计不仅是设计大桥的功能和结构,包括整体规划、设计、施工、试运行、维护保养全寿命周期过程的技术与管理,形成了初步设计指南、施工规范、运营标准等系列规定,从技术与管理方面指导、保证大桥120年设计使用寿命的实现。

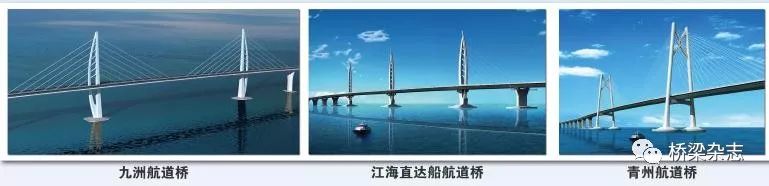

港珠澳大桥的设计始终秉承“需求引导设计”,绝不可以求大、求长、求高,意在争品质、争特色、争创意。从建成的效果看,除了客观上的路线长度外,三座通航孔桥均不是国内最高或跨径最大的,但是在景观上确寓意丰富。通航孔桥分别使用“风帆”“海豚”和“中国结”,来与周边环境、人文文化相互融合。大桥下部结构采用埋置式承台,以及在海中修建沉管隧道都是为了避免对珠江口造成泥沙淤积、潮汐阻挡或影响航运。而且这一设计,也体现了对海洋环境“最小程度破坏、最大程度保护”,并通过做好工程景观与美化,体现了人类跨越天堑,同时与自然友好相处、和谐统一的理念。

通过需求引导设计,并结合项目的实际情况,不仅需要建设好项目,还要建出品质,做出特色,不是片面地追求工程的大、长、高。在设计理念上,采用“珠联璧合”的整体思路考虑设计方案和景观,重点将人工岛设计成“蚝贝”造型,将九洲航道桥的桥塔以“风帆”的造型展示,江海直达船航道桥的桥塔则采用“海豚”跳跃探出海面的造型生动地诠释,而青州航道桥用的是传统的“中国结”造型。这也说明,在前期构思设计时,需要对粤港澳三地的区域特点进行深入研究,除了考虑文化的特点,还需要根据大桥的实际情况开展景观设计。在外观质量上,实现环境、生态、景观的统一协调,满足交通发展需求,也要与周边自然环境、人文环境相互和谐统一。

整个项目的设计,在实现工程与结构同时,注重安全性与耐久性,体现“以人为本,使用方便”的理念,确保在运营期“可维、可达、可检、可换”。

标准化设计

工业化建造

港珠澳大桥是一座海中通道,其主体工程的桥梁、人工岛与隧道全部在海洋环境里。鉴于环境保护、安全风险、海上通航以及紧张工期的重重压力,采用哪种可行、可靠的方案,快速、安全、环保、高质建成项目,无疑考验着工程师的智慧。在多重局限条件下,“四化”理念在初步设计阶段,被工程师大胆而鲜明提出——整个项目全程贯彻“四化”理念:大型化、标准化、工厂化、装配化。将海上通道项目分解成大型化的构件,尽可能设计成标准、通用规格,然后在陆地工厂内进行流水线的批量生产,再利用大型设备进行海上运输、安装,整个工程就像“搭积木”一样。这对整个设计、施工都起到了决定性的影响。其本质就是依托国家改革开放四十年所累积的“工业化”成果,将先进的科学研究和强大制造实力融合并转化为工程界的应用。“四化”理念在项目初步设计、施工设计、施工措施得到一贯执行是港珠澳大桥能高效、优质、安全建成的基础。从整体上来说,效果很好。例如,在桂山牛头岛上,建设大型工厂,有两条自动化生产线,生产33个管节;在东莞有一个桥梁承台墩身预制厂,在中山还有四个预制厂,包括钢箱梁拼装制造厂,全部都是在陆地上的大型工厂里完成,然后再用大型船只运输到海上现场进行安装。

整合全球资源

推行伙伴关系

在港珠澳大桥项目上,有近十家国际化公司参与大桥建设,咨询公司针对设计提出了很多先进的理念,以及很多关于风险控制的方法,对项目建设起到了很大的帮助作用。实际上,项目除了借鉴港澳的经验以外,还广泛借鉴了国际上的经验,使得这个项目成为一个开放、国际化的大型基础设施项目。

在岛隧工程中,推行了总承包制度,也就是利用设计施工总承包,将承包人自身的优势充分发挥出来,设计施工实现互相联动,同时开展设备和技术的自主创新。在钢箱梁制造和桥梁土建方面,则在施工图设计完成后再招标,采取工厂化生产,装配化施工,减少海上作业风险,保证质量和安全。一百多万平方米的桥面铺装,也是利用“移动式工厂”施工管理理念,快速且保质完成施工。

在交通工程方面,贯彻“系统集成、综合平衡”,将12个子系统集成来综合平衡管理,采取总承包招标和施工。从总的效果来看,可以做到总体上最优。

而房建工程,根据岛上和管养基地的不同特点分别进行设计,管养基地建在山里面,充分发挥“筑隐于山”的建筑理念。

推行伙伴关系,主要以合同为纽带,依法依规,与各方进行伙伴关系的构建,同心协力,在各自的项目范围和责任间形成命运共同体,使项目朝着平稳有序的方向持续推进。

绿色环保

可持续发展

为尽量减少阻水率,尽量减少对海洋环境的影响及对航道和水下地形的影响,在施工时应时刻保证最小的开挖、最小的施工强度。因此,通过桥梁工程施工图设计优化,增加非通航孔跨径,桥梁工程从工可阶段的318个桥墩,减少到施工阶段的222个,减少占用海域面积;所有承台均埋入海床面以下,降低阻水率;基础采用钢围堰+钢管复合桩工艺,打桩船施打、液压锤沉桩,以减少噪音对白海豚和其他海洋生物的影响;桥梁上部结构采用钢箱梁,岸上工厂化预制,海上拼装,减少海上施工人员和施工船舶对海洋环境的影响,极大地缩短了海上施工时间。

岛隧工程则结合设计阶段的研究成果,吸收国外先进技术,在施工过程中创新开发新的施工工艺、工法。东、西人工岛共采用120个直径22米,壁厚16毫米,高度为40.5~50.5米的大型钢圆筒以液压振沉快速筑岛围堰的施工方案。钢圆筒在上海的长兴岛工厂加工制造,采用大型船舶运输,1600吨起重船现场起吊、振沉,减少海面施工船舶和人员,极大地缩短施工时间;采用大圆筒方案及沉管隧道基槽设计优化,大大减少挖泥量,人工岛挖深由初步设计阶段挖深标高-31米提高至-16~-18米,沉管基槽开挖边坡由1:7优化至1:5,疏浚总量从工可阶段的约4300万立方米减少至施工阶段的约2800万立方米。同时,在施工过程中,精心编制施工组织方案,采用先进的大型施工船舶和设备,合理组织施工,保护海洋环境和中华白海豚。同时,还在施工过程中加强对海洋环境的保护和监测。

构建产学研一体的技术创新模式

技术创新需要构建中国主导、企业主体、全球化资源、产学研一体的创新模式。交通运输部汇聚了国内外相关领域的著名专家,成立大桥技术专家组,为技术保驾护航。

首先,沉管隧道采用工厂化预制生产。沉管隧道长5664米,由33个断面宽37.95米、高11.4米的管节组成,标准管节长180米,重约8万吨。所有的管节全部在距隧道施工现场约7海里的桂山牛头岛预制厂中预制,整体拖运到工程现场沉放。管节在预制厂内按照工厂流水线方式制造,具有连续作业、质量安全稳定可控、效率高等多项优点。此外,完成直线段管节工厂化预制的同时,还开创性实现了曲线段管节的工厂化预制,其精度与线形均满足设计及使用要求,创下世界之最。

隧道管节预制厂的两条生产线集成了目前世界上最先进技术和装备:大型自动化液压模板、混凝土搅拌及供应系统、混凝土温控及养护系统、管节顶推系统。这些大型装备与系统的运用,解决了大断面混凝土浇筑以及管节整体顶推的质量、效率、安全等控制难题。

其次,外海人工岛快速成岛技术创新。海中两个人工岛离岸建设,均采用深插式钢圆筒围护快速成岛工艺,首次采用8台APE600液压振动锤联动振沉系统。钢圆筒共120组,单个直径22米,高40.5~50.5米,重约500吨,最大入土深度达29米。通过创新技术,两个10万平方米的人工岛在215天内即完成岛体成岛,比传统抛石围堰工法施工效率提高近3倍,避免了仅百万方淤泥的开挖,最大限度地减小了对海洋环境的污染。

第三,沉管隧道的基础处理涵盖了从高强PHC桩的刚性地基,到复合地基以及利用天然地基的4种方式,依靠自主研发的大型装备,对基槽开挖、清淤、基床铺设等关键工序进行高精度控制。采用搅拌桩、挤密砂桩、碎石垫层等多种方法实现地基加固处理,保证基床强度及沉降的严格控制。实践证明整套技术实施效果非常良好,实现了稳定过渡,为深埋隧道的成功建造奠定基础。从目前效果看,整个沉降控制得较好,地基基础稳定、均匀,对管节监测也没有发现任何渗漏水情况。

第四,主动止水式最终接头。沉管隧道的最终接头采用钢壳混凝土,该接头结构可折叠,通过内部的液压装置实现GINA主动止水,还可脱开重复安装,可实现沉管隧道的快速、精准合龙贯通。最终接头按照“工厂化预制、现场安装”整体化施工工法,采用最大起重能力达12000吨的“振华30”船安装,化现场浇筑为工厂化制造,化被动止水为主动式压接止水,化人工作业为机械化作业。大大提高了工效,减低了水下作业强度,确保了施工质量,更降低了现场作业风险,是我国工程建设者又一次大胆创新和尝试。

第五,桥梁承台墩身装配化施工。为减少对纳潮防洪、航道、水利等的不利影响,非通航孔桥196个承台全部埋入深达8~15米的海床面以下。为此,近20公里的非通航孔桥梁的承台墩身全部采用工厂化进行整体或分节预制,并在安装过程中,创新性采用新型胶囊Gina止水带、钢圆筒围堰干法施工等创新工法,解决了因采用埋置式承台而带来的止水和环保难题。

第六,桥塔、箱梁整体制造运输吊装。非通航孔桥196个承台墩身(最大吊重约2600吨)、浅水区非通航孔桥组合梁128榀、深水区非通航孔桥钢箱梁124跨以及斜拉桥5座钢塔,全部在岸上工厂内预制,再由船舶运输至施工现场吊装,累计841航次。大型浮吊(吊装能力达4000吨/台)或运装一体船完成预制承台墩身、钢箱梁、组合梁的安装。江海直达航道桥和九洲航道桥还实现了千吨重、百米高的钢桥塔整体制造、运输及整体吊装、竖转的创举。

第七,钢箱梁板单元自动化生产。桥梁工程上部大规模采用钢结构,建成国内首条钢箱梁板单元制造自动化示范生产线,钢结构焊接、组装从传统的工地式、粗放式转变为工厂化、精细化管理模式;板单元、钢结构拼装阶段采用“无马装焊、无损吊运、无损支撑”的“三无拼装技术”。“工厂化、机械化、智能化、信息化”的钢箱梁板单元全自动生产线理念,推动了钢箱梁制造行业的创新及变革,使我国桥梁钢结构加工制造水平跃入世界先进前列。

第八,首次采用GMA浇筑式沥青混凝土。港珠澳大桥的桥面铺装规模达100万平方米,其中52.3万平方米为钢桥面,是目前世界规模最大的单体钢桥面铺装工程。为确保钢板与沥青混凝土的充分结合和性能均衡,在借鉴香港青马大桥的实践经验上,创新实施了GMA浇筑式沥青混凝土铺装方案,通过车载抛丸机、全自动防水层喷涂装置,整合国内外先进铺装设备打造了“移动式铺装工厂”。

第九,为满足浇筑式沥青混凝土对石料的严格的精度要求,港珠澳大桥专门建立桥面集料集中加工厂。该厂采用全自动化设备,从石料入库、破碎、分级再到集料袋装出库,均采用信息化技术进行全过程的质量控制,并配置了视频监控系统及袋装集料身份信息卡,任何时候出品的集料都有唯一的二维码,并能追溯到最终的源石、生产日期、检测结果等系列信息。全生产过程实现了自动化、智能化、信息化、无尘化作业,确保了集料的高品质和稳定性。

第十,在大型施工设备研发方面也做了很多努力,例如自主研发的隧道基础施工核心装备—深水碎石整平船,在40米水深下整平精度可达到±35毫米;新研制的三艘挤密砂桩船全部实现国产化制造;其他创新装备还包括8锤联动大型振沉系统、深水自动定位多耙头基槽清淤船、深水无人沉放对接系统等。

此外,还有120年耐久性保障、环保型施工、新材料开发及应用等多项关键技术创新。

全过程布局的管理创新思路

1.协调决策机制

主体工程由三地共建共管,采用“专责小组--三地联合工作委员会--项目法人”三个层次的组织架构。其中专责小组由国家发展改革委牵头,国家有关部门和粤港澳三方政府组成,负责协调与中央事权有关的事项;三地联合工作委员会由粤港澳三地政府共同组建,广东省人民政府作为召集人,主要协调与项目建设有关的公共事务,并对项目法人进行监管;项目法人即港珠澳大桥管理局,由三方政府共同组成,负责大桥主体部分的建设、运营、维护和管理的组织实施等工作。

由于港珠澳大桥建设涉及多主体、多层次、多阶段、多法域决策治理,时间跨度大、空间范围广,利益相关方众多。采用这种架构与建设协调决策管理机制,能有效地平衡各方利益、协调各方关系、调动各方资源、化解工程风险,及时有效地推进工程建设。专责小组在协调中央事权和推动三地合作方面具有公正性和权威性,三地委和大桥管理局则依据《三地政府协议》和《大桥管理局章程》所界定的权利和责任履行各自的职责,既保证了三地政府对项目总体上的把控,同时又保证大桥管理局具有一定的自主权,对项目实施有效的管理。

为确保工程建设的优质和安全,由交通运输部牵头组织成立港珠澳大桥技术专家组,在重大技术方案、施工方案的论证,以及重大工程问题的处理等方面,提供咨询和技术支持。

2.投融资模式

根据工程可行性研究报告的投融资方案,以及粤港澳三方达成的共识,三地政府分别负责各自口岸及连接线的投资与实施。主体工程最终总投资约480亿元,采用政府全额出资本金,资本金以外部分由三方共同组建的项目管理机构,通过贷款解决的融资方式进行建设。大桥建成后,实行收费还贷。在主体工程总投资中,香港、澳门、广东三方分担的费用比例分别为50.2%、14.7%、35.1%,此是按投资费用与效益比相等原则计算的结果。由于中央政府对项目的重视和支持,内地的资本金比例为最大。

3.工程管理

质量管理制度设计上,参考引进了香港、澳门地区和国内高铁建设对混凝土生产推行的产品认证制度,实行首制件工程认可制;引进设计及施工咨询、质量管理顾问、试验检测中心、测量中心,充实法人质量管理力量。在质量管理方面,融合国际质量管理理论和项目工程特点,建立和实施了“四化、三集中、两准入、首件制”的大型工程项目质量管理体系。

4.风险管理

建立了全过程工程风险分析、评估与控制制度,落实工程风险措施,并招标选择共保体机构统一购买“建筑工程一切险”及“第三方责任险”。建立、运行国际通用的职业健康、安全与环境(HSE)一体化管理体系,与港方和参建单位组建跨境环保联络小组;与白海豚保护区管理机构合作,做好白海豚和环境保护及监测;与海事部门紧密协作,全面加强海上通航安全监管,为工程建设的安全推进保驾护航。

5.技术管理

项目在可行性阶段就已确立并遵循“就高不就低”的原则,来融合内地、香港和澳门的工程技术标准与规范,形成项目专用技术标准体系。主体工程按120年使用寿命设计。技术标准涵盖了工程在设计、施工、营运阶段的要求,先后发布了《港珠澳大桥项目设计指导准则》《港珠澳大桥工程专用施工规范指南》《港珠澳大桥施工及质量验收标准》《港珠澳大桥专用营运及维护标准》等系列标准,全面指导大桥设计、施工及营运。

由于港珠澳大桥是我国首次在外海环境下,修建如此规模的桥梁及深埋超长沉管隧道,新材料、新设备、新工艺、新技术层出不穷。因此整个设计、施工过程坚持品质工程目标导向,强化科研与设计施工联动,通过研究、试验、分析,将有关科研成果运用到设计中,进而在施工中相互校对、分析、总结经验,优化设计,逐步形成自主知识产权的成套技术与设备。如外海厚软基超长沉管隧道的设计与施工、海上装配化桥梁施工、混凝土结构120年使用寿命保障、桥岛隧集群工程的防灾减灾、节能减排等技术。这些技术经过实践检验推进了技术标准的修正与优化,又结合项目实际情况和最新发展情况,对大桥专用技术标准体系进行梳理、认识和再提高。目前已形成我国现有的跨海通道建设技术标准(共9项20分册),提升交通工程行业的技术能力和水平,适应我国高质量发展的需求。

对技术咨询把关,交通运输部专门成立一个技术专家组,融合国内外顶尖专家,为大桥技术攻关出谋划策。开展国家科技支撑计划,突破行业技术瓶颈的制约,提升产业竞争力。通过项目自主技术创新,完成150项技术专题,已获注册专利达453项,新发明的产品与材料共有13项,新发明设备31种。

6.HSE管理

借鉴国际经验,建立国际通用的HSE一体化管理体系,将职业健康、安全与环境环保融合在一起,成为一个一体化的管理体系。HSE的五级联动的监管机制,涉及政府部门众多,内部的管理还涉及安全环保顾问和HSE的监理机构。全过程引入风险分析、评估和控制制度,落实风险的管控措施;统一为大桥参建单位购买建筑工程一切险和第三方责任险。同时,大桥管理局和参建单位、港方一起组建跨境的环保联络小组;与白海豚保护管理机构,建立白海豚保护监测机制;与海事部门建立密切的协作机制来加强通航安全,保护海上作业的安全管控。

海事监管模式的创新表现为“四个一”:一个机构对外、一个窗口办事、实行一套规则、执行一个指令。因为工程涉及的水域宽,牵涉到深圳、广州、中山、东莞、珠海海事局,这些海事机构实际上都有各自管辖的水域范围。为了防止一些监管盲点或者空白,为了减少施工单位办理手续的时候要多头跑,我们跟交通部海事局建议,设立了一个统一的海事监管机构——海事大桥办,统一对外协调、统一对外办理行政许可事务、统一协调现场监管业务、统一制定安全监管要求和规定、统一对外商定监管设备、设施配套和有关费用的“五统一”原则。在这个过程中,涉及300多家港航企业和施工企业,几百条海上施工船只,近万名工作人员,保障了841航次大型构件运输的安全,30万艘次施工船舶的安全监管,累计清道护航75000海里。建设期9年,实现“零事故、零污染、零伤害”,创造了中国海事局水上安全监管的多个首次。

7.跨界通行政策

在充分理解粤港澳三地不同制度、法律和交通管理体系的基础上,结合大桥特点,研究包括经济社会、交通需求、通行费政策、运营管理、应急救援、执法协调、保险制度等多领域的政策方案,取得了一系列创新性成果。为粤港澳三地政府签署口岸执法协调工作机制及应急救援合作安排等三十多项具体政策的制定打下基础,相关成果填补了粤港澳三地跨界通行政策研究的理论空白,创新性和实用性突出,目前已在大桥实际营运中应用。

当然,在项目文化建设方面,也形成了港珠澳大桥独有的文化和精神,即:不忘初心、牢记使命的忠诚担当;爱岗敬业、精益求精的工匠精神;敢闯敢试、勇攀高峰的创新精神;海纳百川、兼容并蓄的开放精神;逢山开路、遇水架桥的奋斗精神。港珠澳大桥的建设离不开成千上万劳动者的共同努力,工程中最重要、最核心的因素就是“人”。任何工程都需要“以人为本”,凝聚不同队伍、不同岗位的一线员工,将全体建设者凝结成强有力的生产大军,离不开工程项目文化与团队建设。港珠澳大桥的建设在启动“超级工程”的同时,也在建设“人心工程”。开展大桥文化建设总体策划和实施,结合全国重大项目劳动竞赛活动,弘扬社会主流价值,宣传工匠精神、劳模精神、奉献精神及爱国主义、集体主义精神,初步形成特色鲜明的港珠澳大桥精神。

新时代、新理念,新文化和新举措,都围绕一个文化宗旨——让建设者更有尊严。每一个岗位都与“120年”息息相关,要让每个人都有尊严地生活,有尊严地工作,这样我们才能共同做出有尊严的工程”。

港珠澳大桥的创新实践,是在中国桥梁建设取得巨大发展成就的基础上开展的,也是中国交通建设史上的里程碑项目,自主技术创新的时代之作,更是改革开放40年成果的有力见证。港珠澳大桥是粤港澳三方首次合作建设的跨海跨境工程,聚众志、集众力,参建单位和专家团结协作,共同取得了大桥建设的成绩。港珠澳大桥建设创新实践成果和经验也可为粤港澳大湾区类似项目的建设,及“一带一路”沿线国家基础设施建设提供借鉴。

本文刊载 /《桥隧产业资讯》

总第35期

作者 / 余烈

作者单位 / 港珠澳大桥管理局

编辑 / 裴小吟

美编 / 许晗