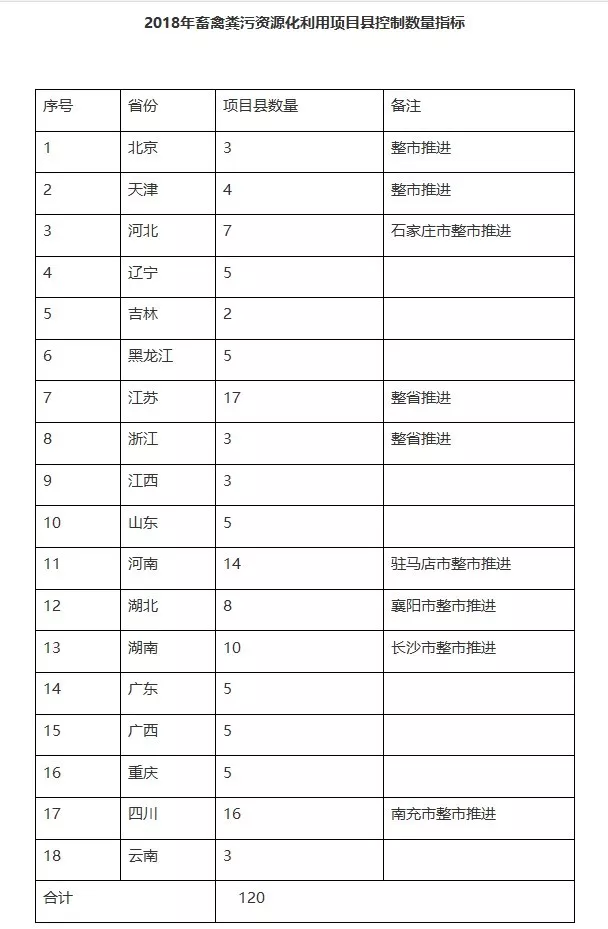

近年来,畜禽养殖粪污资源化处理问题,成为行业焦点。全国畜牧总站一直开展畜禽养殖废弃物资源化处理技术的研究和推广工作,通过认真梳理畜禽粪污资源化处理技术模式,总结提炼出“种养结合、清洁回用、达标排放、集中处理”等四种具体模式。本期主要介绍“种养结合模式”的典型案例,供从业者参考。——

图为厌氧发酵设备

图为喷灌施肥

图为固粪堆肥

牛粪进行固液分离

图为雀巢DFI奶牛场效果图

种养结合模式简介

养殖场采用干清粪或水泡粪清粪 粪污或更高效的固液分离方式,将液体废弃物进行厌氧发酵或氧化塘处理后,就近应用于蔬菜、果树、茶园、林木、大田作物等生产,固体回填牛卧床或异地用于农田。各地可根据当地降雨、水系、地形、粪便养分含量、土壤性质、种植作物特点,集成粪水收集、贮存、无害化处理、粪肥与化肥混施、深施技术和设备,全链条规划实施粪便养分综合利用计划。通过自有土地或土地流转等方式,促进粪便就地还田,利用好肥水等资源,实现土地配套、种养平衡。

以雀巢DFI奶牛场为例

雀巢DFI奶牛场坐落于黑龙江省哈尔滨市双城区,占地面积60万平方米,包括一个全国奶牛培训中心(DFI)及三座不同规模的奶牛牧场,分别是小型牧场(SmallFarm,简称SF);大牧场(LargeFarm,简称LF);超大型牧场(MegaFarm,简称MF)。

该奶牛场于2014年6月开始投入】===建设,由北京东石北美牧场科技有限公司按照“整体交付”模式为瑞士雀巢中国公司完成。整个项目包括项目选址、工程设计、总包建设、配套安装、生产及生活办公设备用品代购、维护服务等工作,这是“整体交付”模式在行业内的首次实践,也是牧场项目建设模式的成功突破。

工艺流程

牧场在初期设计及后期运行配套中,兼顾产奶的同时还充分考虑并实现了种养结合的操作模式,实现了牧场与周围农田作物的生态平衡。整个牧场粪污处理与种养结合基本工艺流程为:清理(拖拉机或者刮板清粪)→粪污输送(回冲系统)→收集(集污池)→干湿分离设施(筛分器、绞龙及螺旋挤压机)→液体上清液贮存储存→固体粪污用作垫料及还田,液体粪污还田。

管理与技术

1.清粪技术。为了保证卫生清洁,雀巢牧场的挤奶厅和待挤区的清理采用水冲式清理。泌乳牛舍和其他主要动物区域采用自动刮板式、滑移装载机干清式,或者吸粪车干清式等方式进行清理。

舍内收集的粪污及挤奶区清洗使用的水被收集于集污渠,这些初期的粪水会被再次收集利用,重复冲洗牛舍集污渠。干清和水冲收集到的粪污被集中统一收集到集污池进行中和搅拌,一部分用于循环使用,另一部分采取固液分离处理。

2.固液分离技术。在集污池中处理后的粪污通过设备进行固液分离,将其中大于1毫米的固体分离出来,分离出的液体输送到上清液贮存塘中。

固液分离处理后的固体粪污,其含固率为25%~30%,与使用过的散栏垫料一起放到专用区域进行堆肥。在经过60天左右的自然发酵堆肥后,干物质通常可以重新作为垫料循环使用于卧床,最后通过固粪抛撒的形式还至农田。

固液分离处理后的液体粪污,其含固率在1%以下,统一首先收集在氧化塘,在塘内经过曝气加氧等初步处理后,进行水质净化。当达到相关还田标准之后,使用系统化和机械化的还田系统设施,用于周边农田的灌溉。周围农田可以用来种植相应的作物,这些作物又能够反过来作为牧场的饲料来源。这样既节省了农田化肥投入,提高了土壤的肥力,又能够实现饲料的部分甚至全部自足,节省了大量的动物饲料的成本。

效益分析

雀巢DFI奶牛场整体建成后,采用种养结合模式,通过机械化大规模的系统还田模式运作,预计每年可产生牛粪约14万吨。其中含磷约224吨,含氮约476吨,含钾约560吨。这些养分相当于每年约500万元的化肥投入。其所提供的养分可以作为约10万亩土地面积耕地的优质有机肥来源。在节省大量化肥投入的前提下,还可以作为优秀的土壤改良剂,可以极大改善周边现有土地的养分状况。

同时,被改良的土壤又可以作为优秀的饲料饲草种植基地,通过自给式种植模式,每年预测可以节约饲料成本3000万元~4000万元。从而使得牧场在奶量增产的同时,大幅降低养殖成本,极大地增加本场产出奶在市场上的竞争力,充分体现了贯彻种养结合模式后,实现大农业闭环的运作优势。改善了当地的生活生态环境,山变绿了,水变清了,空气清新了,环境效益十分显著。

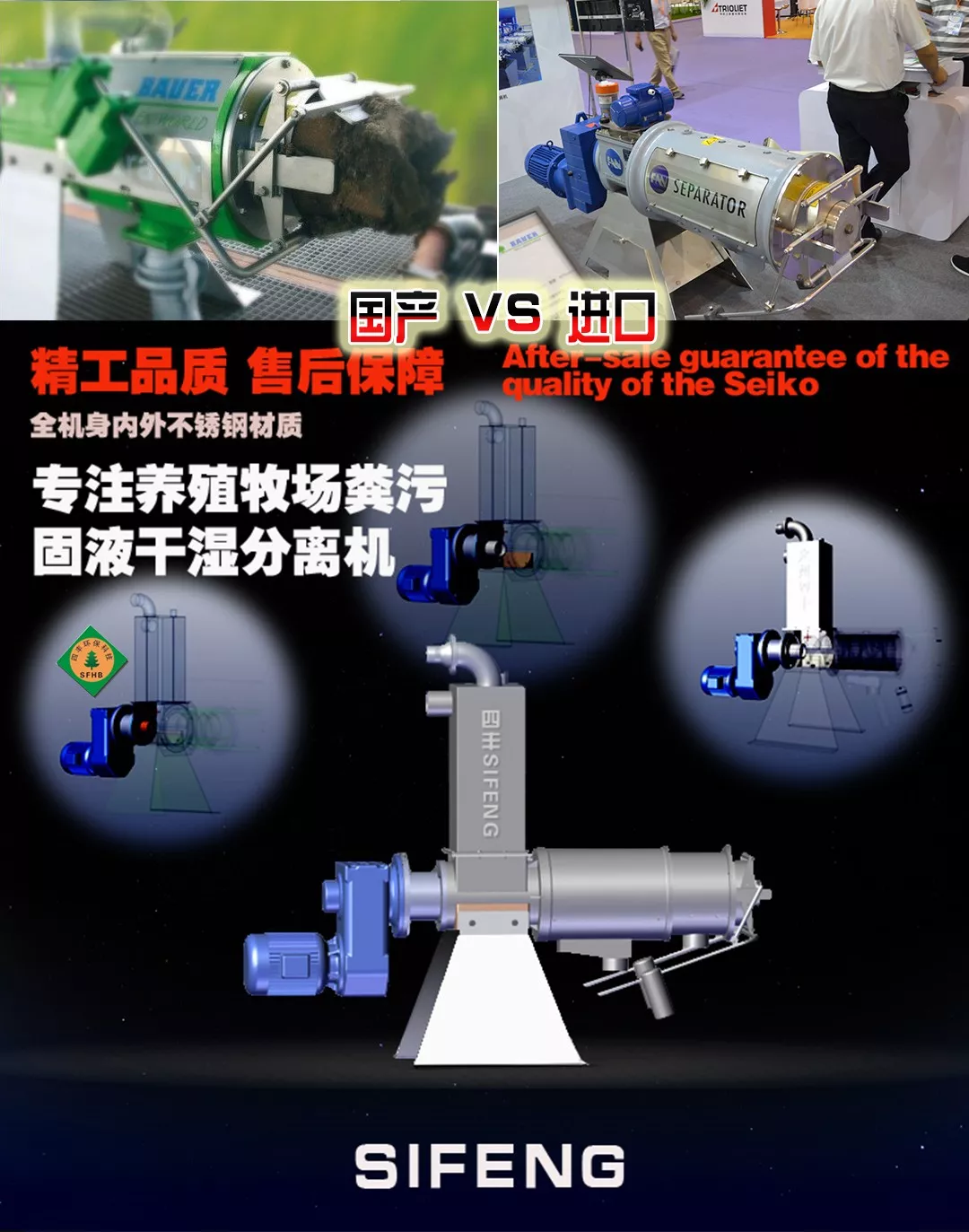

3.国内品牌设备

包含蒙牛、伊利 辉山 、光明、完达山等乳业牧场之前面对国内设备的技空白均采购高昂的进口固液分离设备;动辄几十万甚至上百万,目前国内固液分离处理技术日渐成熟,进几届国际奶业展比较成熟的国产品牌日益突出。逐步告别了的进口品牌垄断市场捞金的局面;

同大多进口产品一样,由于进口产品都是由国内企业代理或者授权经销商经销,没有完整的国内售后为维修体系,往往更换配件或者售后服务要更长时间。产品实际环境下、应用的问题反馈也不能直接与生产技术对接,久而久之产生很多问题进口产品企业不能有效的解决。

在国家对环保型企业扶持的大环境下, 国内固液分离设备科技研发型企业,从多样化的牧场实际应用中,经过几年的实战经验和技术创新,能够更快更有效的解决一系列牧场实际应用中的问题;以四丰为例生产研发的粪污固液分离设备的干燥度和效率持平或高于进口产品,售后服务也更及时;由于进口设备从运输到关税和代理商的高成本,一般价格在8万左右的国产固液分离设备无论是质量和效率都等同于十几二十几万的进口设备;同时国内生产企业与国内牧场的有效沟通,也加快了固液分离技术的成熟和更新换代,促进了国产企业研发出更适合国内牧场环境的固液分离设备。