酱油作为中国传统的调味品,营养丰富,味道鲜美。根据国家统计局和调味品协会的统计,2019年全年中国酱油产量为680万t,每年用于酿造酱油所消耗的全大豆就达50万t[1]。酱油渣的组成成分随酱油生产原料和工艺的不同而不同。一般来说,酱油渣中水分含量为70%~80%,盐分含量为5%以上,同时含大量的粗蛋白、粗脂肪、碳水化合物、粗纤维、大豆异黄酮等[2-3],营养成分十分丰富。作为酱醪被压榨或抽取酱油后剩余的残渣,酱油渣的产量巨大,如果直接丢弃既是对资源的极大浪费,也会给环境造成污染,因此,其处理成为酱油工业急需解决的问题之一。近年来,有不少学者对酱油渣的开发利用进行了研究。目前,酱油渣的利用主要有以下3个方面:一是基于酱油渣含有大量的营养成分,可直接或经处理后用作养殖业饲料以及微生物培养基[4-7];二是可作为原料提取其中的异黄酮、油脂、酱油色素等附加值较高的产品[8-11];三是近年来发展的一些新型应用方向,如制备生物吸附剂、复合型粘结剂以及其他生物材料等[12-14]。

虽然从营养成分而言,酱油渣有着巨大的应用潜力,但是由于酱油渣盐分高、水分含量高、易酸败,因此,对酱油渣进行深度加工应用之前需先进行降盐、干燥、脱脂、脱酸等处理。目前,国内的研究多关注酱油渣在某一个方面的应用潜力,尚少有对酱油渣加工技术的研究概括,没有形成完整的研究体系。本文重点对酱油渣综合利用的加工技术进行归纳总结,以期为酱油渣的综合利用提供借鉴和思路。

1 酱油渣的加工技术1.1 降盐

酱油渣盐分含量高,用作饲料时会造成牲畜中毒,用作生物燃料时会造成容器腐蚀并产生二恶英污染。因此,必须要将其盐分含量降至合适的范围才能加以利用。常用及已报道的降盐方法包括洗涤、酶水解、电渗析等。

1.1.1 溶剂洗涤降盐

水洗脱盐成本低、对设备技术要求较低,是绝大多数企业用来降低酱油渣中盐含量的首选方法。此法采用约数倍于酱油渣体积的大量清水,通过反复持续冲洗酱油渣,达到降低酱油渣中盐分的目的。传统水洗脱盐技术的效果一般,通常只能将原物料中盐分降至50%左右[15],且用水量大,能耗高。在冲洗过程中,盐分极易被包裹在物料内部,给后续如萃取等操作造成传质阻力。因此,不少研究者对酱油渣水洗脱盐的工艺及设备进行了改进。

陈喜崇等[16]开发了包括进料、搅拌、粉碎和分离装置的酱油渣处理系统。在该系统中,酱油渣和水以1∶3~1∶8的质量比搅拌混合,粉碎后进行固液分离从而得到盐水和料渣。也可在粉碎后再增加一步加压步骤,使细胞中的盐分释放出来。经过这样的处理后,酱油渣中的盐分含量可降至3.00%~1.35%的范围内。MAKINO Y等[17]利用氯乙烯柱和不锈钢柱为脱盐容器,用自来水分别对全豆酱油渣和脱脂大豆酱油渣进行了脱盐。水料比为3∶1,干燥50 min后NaCl含量可分别降至5.61%和5.69%,脱盐率达97%以上,同时物料中保留的营养成分仍使其具备用作饲料的潜力。

除了水,YAMAMOTO H等[18]研究表明,甲醇及乙醇也可用于脱盐,水洗脱盐可获得的盐分为590 mg/10 g进料,甲醇和乙醇的脱盐效果分别约为此数值的70%和37%。在同时提取酱油渣中的黄酮和盐分时,用醇类可获得比较好的效果。该研究使用自行组装的双筒固液萃取器,在优化的条件下,脱盐率可达到73.2%。

1.1.2 酶水解降盐

酱油渣中含有大量的粗纤维物质,包括纤维素、半纤维素和木质素等。这些物质以化学键的形式彼此交联形成木质纤维素,在酱油渣饲料化应用中需要进一步降解,才能被动物消化吸收。在纤维素类物质降解的过程中,会形成大量的水分,这些水分可以溶解盐分,之后可通过固液分离操作去除,从而降低盐分含量。杨明泉等[19]将纤维素酶解法与二次压榨法结合,开发了酱油渣脱水脱盐工艺路线。首先将酱油渣加水搅拌,之后添加360 U/kg干酱渣的纤维素酶进行酶解,60 ℃保温45 min,最后经过滤及二次压榨得到成品。通过此操作可以有效地将盐分降至5%,水分降至26%。

1.1.3 发酵降盐

发酵降盐指的是通过耐盐微生物发酵酱油渣来降低含盐量。同时,在发酵过程中,酱油渣中的蛋白质及氨基酸含量通常会提高,而粗纤维含量会降低。ZHANG J等[5]在对酱油渣用1%稀酸水解、温和的氨化和糖化后,利用深红红螺菌(Rhodospirillum rubrum)进行了固体发酵。通过微生物的有氧排毒光发酵过程,原料中蛋白质增加了90%,粗纤维减少了67%,NaCl含量降低了74%,同时预处理过程中产生的有害物质也在发酵过程中得到一定程度的去除;曾李等[20]应用米曲霉和黑曲霉、产朊假丝酵母菌等多种复合微生物对干酱油渣进行二次深度固态发酵,发酵后的盐含量为2.41%,比原酱油渣的含量有大幅下降。

1.1.4 电渗析脱盐

电渗析的本质是离子在电场中通过选择性膜的膜分离过程。电渗析技术由于能耗低、预处理简单、脱盐率高、原水回收率高、装置使用时间长等优点而被广泛应用于食品工业。向程[15]利用电渗析技术进行了酱油渣脱盐体系的研究,通过正交试验,得出的最优条件为酱油渣pH 4.0,脱盐电压10 V,脱盐时间50 min,循环流速60 L/h。在此条件下,脱盐率为91.6%,同时酱油渣中油脂、蛋白质和异黄酮并没有显著的损失。在成本方面,电渗析脱盐的总过程生产成本为0.29元/kg NaCl。虽然略高于水洗脱盐0.2元/kgNaCl的生产成本,但从脱盐率、环境污染及酱油渣后续处理方便性等方面考虑都远优于水洗脱盐,是具备工业应用潜力的酱油渣脱盐技术。

1.2 脱水

酱油渣含水量高,容易滋生大量微生物,同时造成运输、存储困难。因此,需要干燥以避免在储存和运输过程中发酵和氧化。自然晾干以及热风烘干是较常见的酱油渣干燥的方式。如MAKINO Y等[17]用自来水洗涤酱油渣脱盐并干燥50 min后,成品中的水分活度低于0.3;张荣耀[21]在温度为120~150 ℃的热风干燥机里对酱油渣进行干燥,可使酱油渣的最终含水量为3.8%。热风干燥虽然最常见的材料干燥方法,但产品表面容易发生硬化和收缩。

有研究者[22-23]利用过热蒸汽对酱油渣的干燥进行了研究。过热蒸汽干燥是20世纪发展起来的一种新型的干燥技术,利用干燥介质与被干燥物料直接接触进行干燥。与传统热风干燥相比,过热蒸汽干燥可以节约50%~80%的能源[24],同时干燥效率高,操作安全。臧利涛等[22-23]的研究表明,转化温度高于130 ℃时,过热蒸汽干燥比热空气干燥要快,温度的升高和过热蒸汽流量的增大均可极大提高干燥效率;同时,在初始干燥阶段,由于冷凝水的产生,酱油残渣的盐含量可以降低34.8%,而在过热蒸汽干燥后,蛋白质含量没有显著损失。因此,过热蒸汽干燥既能达到酱油渣脱水的目的,也能降低酱油渣中的含盐量。

1.3 脱脂

酱油渣中的油脂含量很高,特别是以黄豆为蛋白质原料酿造的高盐稀态酱油,油脂含量可能达30%~46%[25-26],是大豆中油脂含量的2~3倍。对酱油渣进行深加工首先就需要将其中的油脂提取出来,为其他成分的加工利用提供便利。当然,提取出的油脂本身也是具备附加值的产品,可进一步加工为生物柴油或者作为精炼脂肪酸的原料。

1.3.1 溶剂浸提脱脂

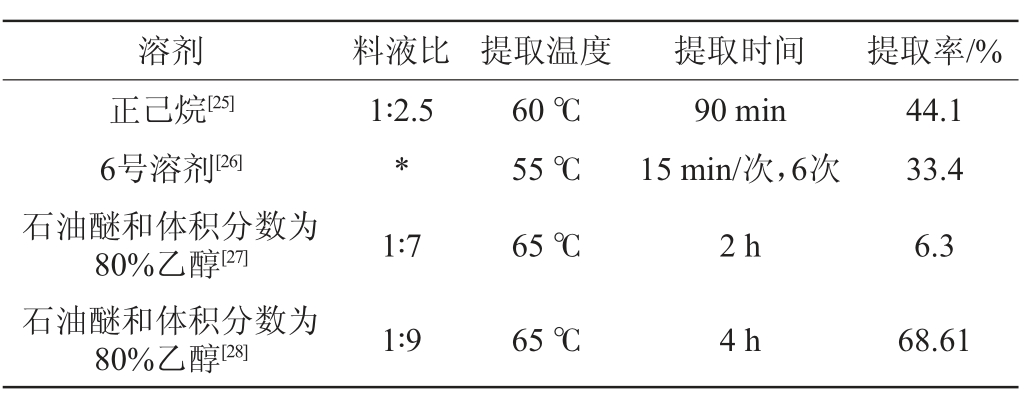

溶剂浸提是提取油脂常用的方法,常用的萃取溶剂主要是石油醚、正己烷等非极性有机溶剂[11,25-29]。文献报道的溶剂浸提法脱除酱油渣油脂的主要参数见表1。在优化提取工艺时,需调整的参数主要是提取时间、温度、料液比等。根据现有研究,油脂提取温度多集中在55~65 ℃,低料液比和多次提取通常能获得更高的提取率。需要注意的是,有机溶剂萃取的油脂的酸值和过氧化值都很高,不宜作为食用油,只适用于加工为化工产品;此外,萃取过程中残留的有机溶剂可能会带来后续的安全性问题。

表1 溶剂浸提法脱除酱油渣油脂的主要参数

Table 1 Main parameters of removing soy sauce residue oil by solvent extraction

注:“*”代表此项指标在原文中未提及。

1.3.2 双相萃取脱脂

双相萃取脱脂是由DIOSADY L等[30]首先提出的油脂提取工艺。这种工艺同时选用了两种以上互不相容的溶剂,可以同时脱除酱油渣中的油脂和其他与其溶解度相差较大的组分,相对较为高效。如周浩力等[31]利用正己烷-乙醇-水构成的双相溶剂,同时萃取了酱油渣中的油脂和大豆异黄酮。体积分数80%的乙醇用量为0.071 g/mL,正丙烷用量为0.1 g/mL,60 ℃提取2 h后,油脂和大豆异黄酮提取率分别为99.2%和94.5%。

1.3.3 亚临界萃取脱脂

亚临界萃取是利用亚临界流体作为溶媒,在密闭、无氧、低压的条件下提取固体物料中的脂溶性成分,最后利用减压过程将萃取物与萃取剂分离。亚临界萃取技术最早报道于美国、日本等国,在我国的工业化应用始于20世纪90年代[32]。亚临界萃取常用的溶剂包括丁烷、丙烷、液氨、二甲醚、四氟乙烷、六氟化硫、二氯二氟甲烷、一氯二氟甲烷等溶剂[33]。当应用于油脂提取时,亚临界萃取具有非热加工、成本低、产物易分离等优点。李脉等[34]利用丁烷为亚临界萃取介质提取酱油渣(含水量8.0%)中的油脂,40 ℃提取2次后提取率可达96.1%。在此过程中需注意的是:物料中的水分会影响萃取溶剂在物料中的扩散,进而影响油脂的萃取。因此,在前处理步骤中需要将物料中的含水量降至一定范围以下。

1.3.4 连续相变萃取脱脂

ZHAO L等[35]开发了一种新型的在低温下操作的连续相变萃取工艺。通过改变压力(0.5~1.2 MPa)和温度(40~60 ℃),使萃取剂在液相和气相之间变化,从而达到萃取和分离的目的。酱油渣中油脂萃取体系的最佳条件是正丁烷作为溶剂,萃取压力为0.5 MPa,萃取温度为45 ℃,萃取时间62 min,粉末颗粒度为45目。获得的油脂实际产量为(28.43±0.17)%。提取出的油脂经过分子蒸馏后,可用作饲料油。与亚临界萃取相比,该项技术最大的优点是其连续性,萃取溶剂的循环使用可保障整个过程的高效和经济。同时,低温操作有利于保护原料中的热敏性组分,并避免生产有害物质。

1.4 脱酸

在酱油渣的后处理过程中,油脂会发生较严重的水解和氧化,形成大量游离脂肪酸及氧化产物。一方面会降低酱油渣的利用价值;另一方面,在将酱油渣用作生物柴油生产原料时,含量过高的游离脂肪酸会对生产生物柴油最常用的碱催化工艺产生影响,因此必须将其去除或转化。降低酱油渣或酱油渣原油中的脂肪酸含量,既可利用有机溶剂将游离脂肪酸溶出[1],也可利用酯化反应使游离脂肪酸转化为酯类[8,34],后者包括化学反应及酶催化的生物化学反应。在使用酯化反应脱酸时,由于需要不断将酯化反应生成的水从系统中去除,因此反应通常需在真空条件下进行。

1.4.1 有机溶剂提取脱酸

朱新贵等[1]对利用乙醇对原粒酱油渣脱酸工艺进行了研究,酱油渣和体积分数95%的乙醇1∶4(g∶mL)混合,60 ℃处理时间3 h后,物料中的游离脂肪酸含量降至1.41%,酸价降低71.4%。使用的溶剂乙醇较环保,也可循环利用。需要注意的是,在有机溶剂提取的过程,原料中其他能溶解于乙醇的组分也会一并被提取出来。

1.4.2 化学反应降酸

在利用酱油渣生产生物柴油的研究中,通常会使酱油渣原油中的游离脂肪酸发生酯化反应,降酸后再进行后续反应以生成生物柴油的主要成分。其中,酯化反应常采用的催化剂包括聚合硫酸铁、硫酸亚铁等固体催化剂,采用的反应物包括甲醇、甘油[8-9,15,28]等。张松涛等[8]利用甘油与酱油渣毛油的酯化反应进行降酸。优化的反应体系为游离脂肪酸与甘油的摩尔比为1∶2,反应温度180 ℃,自制固体酸催化剂添加量为2%。真空条件下反应2 h后酸值从25.7 mg(KOH)/g降至1 mg(KOH)/g以下。利用甘油代替常规酯化反应的醇溶剂可以避免醇溶剂的大量使用,从而避免耗能的醇回收和精制的过程,而且该反应可以利用粗甘油,降低了生产成本。

1.4.3 酶法降酸

脂肪酶因其催化条件温和、高特异性和高效被广泛用于植物油和其他原油的脱酸[36-37]。但由于酱油渣原油的复杂性,目前用脂肪酶催化处理高酸值酱油渣原油的脱酸处理仍处于摸索阶段。研究较多的是商品化的固定化脂肪酶,如丹麦Novozymes 公司生产的Lipozyme RM IM、Novezym 435、Novezym 40086等[34,38-39]。利用5%的Lipozyme RM IM催化酱油渣油脂,65 ℃反应8 h,真空条件1 200 Pa,油样的酸值可降至4.0 mg(KOH)/g[34];Novezym 435也在酱油回收油脂的脱酸处理中也显示出良好的稳定性和催化效率:使用3%的Novezym 435,添加6.6%的甘油,50 ℃反应12 h后,酸价由最初的64.68 mg(KOH)/g降至2.86 mg(KOH)/g,脱酸率高达93.75%[38]。

尽管上述商品化脂肪酶已证明具有较好的脱酸效果,但是高成本限制了其在工业上的广泛使用。考虑到酶的稳定性和重复使用,当前对使用脂肪酶脱酸的研究热点之一是固定化酶载体的研究。FENG K等[40]将黑曲霉脂肪酶(Aspergillus niger lipase,ANL)固定在6种不同的大孔丙烯酸树脂上,其中,具有较低孔隙率,较高堆积密度和中等疏水性的树脂MARE被选为具有最佳热稳定性和可重复使用的最佳载体。研究结果表明,ANL-MARE是一种比一些商品化酶更有前途的催化剂,它不仅具有较高的脱酸活性和良好的热稳定性,可以连续重复使用15个循环,而且能有效地将高酸值的酱油渣原油催化成富含二酰基甘油的油料。

1.5 脱色

在提取酱油渣中的高附加值产品时,有时需要先进行脱色处理。另一方面,酱油渣色素具备一定的抗氧化作用,在食品及医药等多个领域具备开发潜力[41],酱油渣色素的提取本身也属于酱油渣高值化利用的一种。王帅等[10]应用乙醇溶液和超声波辅助的方法提取了酱油渣中的色素及大豆异黄酮。具体方法为利用乙醇浸提及超声辅助处理酱油渣,乙醇提取液经过真空蒸发获得浓缩液,之后用乙酸乙酯萃取,上层可获得大豆异黄酮粗品;下层经大孔树脂吸附、洗脱、干燥后,可获得酱油色素。在最佳提取工艺下,即乙醇体积分数65%、料液比1∶1.75(g∶mL)、提取时间24 h、超声波时间35 min,酱油渣色素得率可达到1.8 g/100 g。

2 结语

随着酱油产量的不断提高,酱油渣的处理问题成为酱油酿造需要解决的难题之一。长期以来,由于酱油渣的盐分含量高,同时缺乏深加工技术,酱油渣的主要应用方向仍然是用于生产饲料等低附加值的产品。而随着消费者生活品质的提高,酱油产品质量在稳步提升,酱油渣的营养成分和利用价值也在随之升高。为了实现资源的充分利用与企业的清洁生产,酱油渣的利用越来越呈现出高值化利用和全组分利用的发展趋势,而这就需要充分利用各种加工技术,使酱油渣的应用研究形成完整的利用体系,以满足未来酱油生产企业的需求及环境可持续发展的需要。

参考文献:

[1]朱新贵,李学伟,张宗卫.原粒酱油渣脱酸工艺研究[J].中国酿造,2017,36(11):33-37.

[2]阎杰,宋光泉.值得开发的“废物”-酱油渣[J].中国调味品,2006,31(10):14-17.

[3]陈敏,吴昊.酱渣再利用的研究进展[J].中国调味品,2011,36(8):19-23.

[4]杨涛,赵敏.酱油渣饲料化应用的研究进展[J].黑龙江畜牧兽医,2015(4):116-118.

[5]ZHANG J,YUAN J,ZHANG W,et al.An aerobic detoxification photofermentation by Rhodospirillum rubrum for converting soy sauce residue into feed with moderate pretreatment[J]. World J Microb Biot,2017,33(10):184-194.

[6]DUAN Y,ZHOU A,WEN K,et al.Upgrading VFAs bioproduction from waste activated sludge via co-fermentation with soy sauce residue[J].Front Environ Sci Eng,2018,13(1):3-12.

[7]陈媛,张志国.酱油渣残余蛋白有效利用研究进展[J].中国调味品,2016,41(3):153-157.

[8]张松涛,孟少华,杨继国,等.利用酱油渣油脂制备生物柴油的研究[J].农业机械,2011(29):82-84.

[9]XIANG C,LIU S Y,FU Y,et al.A quick method for producing biodiesel from soy sauce residue under supercritical carbon dioxide[J].Renew Energ,2019,134:739-744.

[10]王帅,朱新贵,李学伟.酱油渣中色素及大豆异黄酮的提取研究[J].中国酿造,2017,36(6):46-52.

[11]黎尔纳,肖秀群,邓开野.酱油渣中大豆异黄酮碱水法提取工艺研究[J].中国调味品,2013,38(12):63-67.

[12]XU X,ZHOU C,ZHANG S,et al.Adsorption of Cr6+ and Pb2+ on soy sauce residue biochar from aqueous solution[J].Bioresources,2019,14(2):4653-4669.