在通用软件的基础上,通过客户化定制开发的方式,固化仿真流程、规范仿真应用过程、构建向导化的仿真分析模板、封装企业仿真分析指南及规范、定制仿真分析报告,最终形成面向特定行业、工业品及专业方向的仿真应用专业系统和平台,一方面使得企业仿真知识和经验的显性化、软件化,另外一方面使得客户的仿真应用更快、更准。

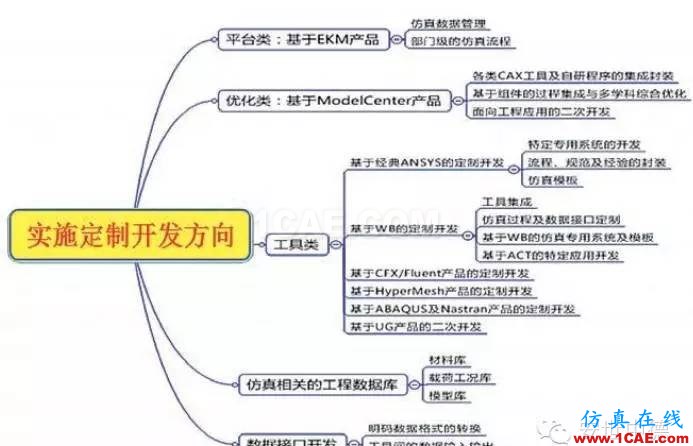

我们可以在以下方向为客户提供开发定制服务:

【案例一】电子设备虚拟环境试验分析计算系统

根据《GJB150-军用装备实验室环境试验方法》中关于振动试验、加速度试验、冲击试验的要求,在ANSYS软件环境中开发形成电子设备虚拟环境试验分析计算系统。系统以导航模板的方式将试验对象的几何模型处理、材料定义、网格划分、试验工况定义、求解计算、结果分析及报告生成整个仿真分析过程进行了封装,开发并集成了面向电子产品仿真分析的仿真材料库、试验工况库、螺栓型号库等多个工程数据库,从而使得即使不熟悉仿真计算的设计人员也能快速准确地完成设计的分析与校核,并通过调整设计参数来进一步改进设计。

图1 自动创建分析流程

图2计算设置界面

“电子产品振动仿真产品包”软件已在多家航天及中电集团下属的电子产品研究所及企业应用,实际应用效果表明,基于该软件可以快速建立工况仿真流程,并完成仿真分析计算,封装行业标准和工程算法,集成企业材料库,统一管理仿真数据,提高了整个仿真工作的效率和专业性,并使企业仿真知识得以标准化、积累和重用。

【案例二】内燃机关键零部件仿真计算系统

内燃机零部件的仿真十分复杂,涉及多个学科和仿真工具。但是个学科之间信息交互困难,系统及应用集成性差,各设计、仿真软件分散、软件效能不能充分发挥。仿真流程不规范,缺乏对多学科耦合分析流程的梳理、定制模板等分析流程的管理手段。

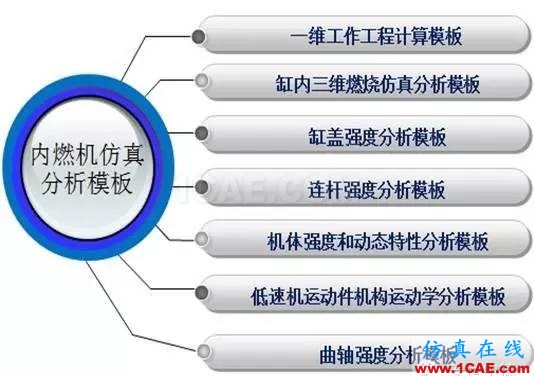

构建内燃机关键零部件仿真计算系统,实现内燃机零部件的快速仿真。根据内燃机关键部件多场耦合分析的特点,开发了分析流程向导,并对相关分析软件进行了封装和集成。在此框架基础上定制多学科耦合仿真分析流程模板,开发工具间的数据接口,实现仿真流程执行过程中自动数据传递。

根据内燃机关键零部件的分析内容,集成和封装了UG、GT power、StarCD、CCM+、HyperMesh、ANSA、ABAQUS、ANSYS、Adams、FE Safe、Virtual Engine、FEMFAT以及企业自编程序等,形成了面向七大类分析的多个具体的分析向导和模板,支持从前处理、求解参数到后处理的完整定义过程,实现从单场到多场、从一维到三维、从流体到结构的求解计算,规范了内燃机关键零部件的复杂仿真分析过程,使得用户能够方便地进行内燃机关键部件的单场计算或多场耦合仿真,并根据要求自动输出分析报告。

图1实施内容

图2系统界面

该系统的价值主要体现在以下几个方面:

(1)将内燃机关键零部件的仿真分析过程进行了封装,实现了各零部件仿真分析过程标准化和经验化,为仿真工程师完成零部件仿真提供思路并规范仿真过程。

(2)规范了柴油机关键零部件的仿真分析过程,形成了专业的计算模板,实现了通用程序的(如ANSYS Workbench\ABAQUS)工程化和专业化,并降低了软件的使用难度。

(3)形成了内燃机零部件的专业设计规程,如封装了仿真过程中典型工程计算方法(螺栓疲劳分析、屈曲分析、运动学分析),构建了材料库、螺栓模型库、专业知识库等,实现了知识与仿真过程的紧密结合。

(4)通过内燃机仿真分析流程的定义,使各专业室的仿真分析更加高效和有序化,并且实现了仿真分析数据的统一管理和数据的可追溯性。

(5)形成统一的内燃机有限元分析集成应用环境,协调产品仿真过程中数据流与工具,解决了各种CAX工具间数据异构和协同问题。

(6)将复杂、繁琐、重复、细节分析流程及分析经验封装到仿真分析系统中,从而将仿真工程师从重复性劳动中解脱出来,提高了仿真工作效率和经济效益。

【案例三】加氢反应器蠕变疲劳分析计算系统

加氢反应器是炼油行业中加氢装置的关键设备,操作条件十分苛刻。加氢反应器的高温部件长期运行时,除了要承受蠕变引起的破坏之外,还要承受由于工况变化所引起的疲劳破坏,其寿命损耗是在蠕变-疲劳交互作用下的损伤累积过程。因此,在高温强度研究中,了解蠕变-疲劳交互作用对高温构件损伤的影响并评估这种耦合效应引起的破坏,对于压力容器的高温强度设计和安全评估来说有着重要的意义。目前针对蠕变-疲劳耦合寿命的预测方法较多,其中Omega方法在评定蠕变寿命评估方面更具优越性。因此,本系统以ASME规范codecase 2605-1为基础,在ANSYS环境中开发Omega材料蠕变模型,并针对加氢反应器的关键部位,进行模型的全参数化建模,然后按照规范的要求及步骤开展蠕变疲劳分析,最终形成加氢反应器蠕变疲劳分析计算系统。

图1功能框架

该系统的价值主要体现在以下几个方面:

(1)蠕变疲劳算法开发:在ANSYS环境开发Omega蠕变模型;

(2)参数化模型建立:对加氢反应器中的关键位置进行全参数化模型建立,包括:①顶封头及开口;②侧壁冷氢口;③裙座、底封头及开口;④侧壁45度斜开口;

(3)材料库及材料属性定义:根据计算对象的部位,从材料库中选择不同的材料模型,完成材料属性的定义;

(4)网格尺寸及网格划分:设定计算对象的网格控制参数,并根据所计算的内容自动选择相应的单元类型,完成模型的网格划分;所有模型均可实现全六面体网格;

(5)Option1的计算及评估:根据规范对Option1的定义,设定热分析及应力分析的载荷边界条件,进行温度场及应力场的计算,并基于提取的结果进行Option1的安定性评估;

(6)Option2的计算及评估:如果需要进行Option2

的计算与评估,则设定热分析及应力分析的载荷边界条件,进行温度场及应力场的计算,并基于提取的结果进行Option2的安定性评估;

(7)蠕变寿命计算:支持不计疲劳损伤的蠕变寿命计算以及考虑疲劳损伤的蠕变寿命计算,其中后者需要根据前面是基于Option1还是Option2而选择不同的计算公式进行蠕变寿命的计算。

(8)计算报告:自动生成仿真计算报告

【案例四】大型LNG储罐全三维快速建模与仿真计算系统

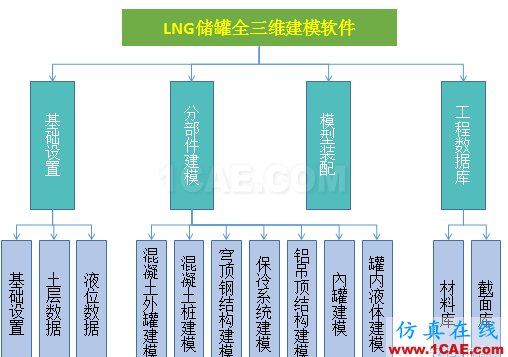

LNG储罐是液化天然气接收站和工厂的最重要设备之一,在我国能源结构转型过程中,LNG储罐的国产化和设计建造技术能力的提升至关重要,而基于CAE技术的数值仿真技术是对储罐进行校核计算不可或缺的重要手段。安世中德针对大型LNG储罐,尤其是复杂超大容积LNG全容储罐,基于ANSYS平台开发了专用的LNG储罐全三维建模与仿真分析系统,实现了LNG全容储罐快速精确建模、高效计算与结果校核。

图1功能结构

图2系统界面

LNG储罐仿真分析系统的优势体现在:

(1)全三维整体建模。模型可包括内外罐以及钢筋、液体、保冷层、穹顶、吊顶、桩基础以及其他附属结构,可考虑桩土相互作用以及各部分结构之间的直接耦合作用。

(2)全参数化自动建模。基于模板的结构参数和计算参数描述以及(可交互)全自动建模。

(3)面向设计需求、基于规范的载荷工况定义与工况计算。可考虑温度场、预应力、恒载、活载、风载、雪载、LNG液压、设计正负压、气压试验、水压试验、泄露、地震、爆炸、冲击、火灾等各种工况,进行静力、动力、稳定性计算,并按照规范和设计要求进行SLS(适用性极限状态)及ULS(最终极限状态)荷载组合与评估。

(4)面向设计需求的结果呈现与校核。包括液面晃动、混凝土与钢结构的内力(弯矩、剪力、轴力)与应力、穹顶屈曲载荷、裂缝宽度、结构变形、基础沉降等,可按照图片、曲线、动画、数据等形式输出计算结果,并自动生成计算报告。

(5)非线性校核计算。抗外物冲击、储罐结构失效与断裂破坏分析,基础极限承载力分析等。

(6)结构优化设计。基于全参数化模型与力学计算实现结构参数敏感性分析与优化设计。

【案例五】芯片封装翘曲云计算应用系统

电子器件的封装技术是制约集成电路发展的关键环节之一。封装中各材料(基底、粘结层、芯片及封装材料)的几何尺寸、材料性能的差异引起的翘曲问题严重影响芯片的可靠性、焊接性能和成品率。翘曲仿真分析在电子器件的设计过程中起到了非常重要的作用,而由于仿真问题和仿真工具的复杂性,很多设计人员没有能力和精力进行仿真分析工作。同时仿真工况较多,大量的仿真数据分数分散于个人手中,缺乏有效的管理。

针对这些问题,开发芯片封装翘曲云计算系统,设计人员通过WEB浏览器就可以直接访问系统,利用系统提供的向导式界面只需要简单的选择模型结构类型、输入模型参数,系统即可立即生成用户定义的模型图片,如果建模合理设计人员将计算任务提交给仿真人员后就可以等待仿真报告的生成。仿真人员审查任务通过后,将任务提交给仿真应用计算服务器,系统会根据定义的模型参数自动完成建模、网格划分、边界条件施加、翘曲分析计算、报告生成等,完成后邮件自动提醒用户计算完成,从而可见系统大幅提高了仿真的工作效率和软件的易用性。同时系统提供材料库和仿真计算结果数据库,实现了仿真数据的保护和共享。

图1 系统计算逻辑图

芯片封装翘曲云计算应用系统的优势体现在以下几个方面:

(1)基于Web的应用模式,无需安装,使用方便;

(2)用户通过Web网页利用参数化快速建模向导定义芯片封装模型,提交计算任务,并且计算通过ANSYS Workbench后台批处理自动完成,快速获取计算结果,大大降低了使用难度;

(3)用户客户端不需要安装ANSYSWorkbench软件,不用掌握ANSYS Workbench的操作流程,不但提高了问题处理速度,而且解放了本机的工作站,可以从事更多的前后处理问题,极大地提高了工作效率。同时系统自动获取ANSYS License节点状态信息,用户根据此信息判断是否提交计算,避免了由于License个数不足而引起任务提交的冲突问题;

(4)通过梳理芯片封装模型仿真分析流程,结合专业特点及应用需求,构建网页版专业应用系统,实现了芯片封装翘曲计算的标准化与经验固化;

(5)构建了网络化的统一材料数据库,提供高效的检索、分析功能,保证了数据的有效利用;

(6)芯片封装模型的材料库根据模型类型和结构特点分类管理,材料库中属性值如弹性模型、泊松比、热膨胀系数采用图表的方式体现随温度的变化规律,方便查看和研究;

(7)建立芯片封装模型的仿真计算结果数据库,实现了仿真分析数据的统一管理和数据的可追溯性,同时网络化得数据传递检索方式,大大减少了数据搜索传递的时间,提高工作效率;

(8)通过访问及数据权限控制,保证不同的设计和仿真人员只能访问相关的数据,保障数据的安全性

(9)事件触发(提交任务、驳回任务、任务完成等)时的邮件通知,及时地提醒用户仿真分析的状态。

开放分享:优质有限元技术文章,助你自学成才

相关标签搜索:仿真定制开发--典型案例分享系列--【案例三】Ansys有限元培训Ansys workbench培训ansys视频教程ansys workbench教程ansys APDL经典教程ansys资料下载ansys技术咨询ansys基础知识ansys代做Fluent、CFX流体分析HFSS电磁分析Abaqus培训

编辑